发布时间:2018-11-24 | 来源:中国科学院数学机械化重点实验室

数控系统是数控机床的“大脑”,直接决定数控机床的性能。在数字化设计与制造中,CAM(计算机辅助制造)是非常重要的一部分。对于建模之后的自由曲面,需要通过CAM规划刀具路径以及刀轴方向,然后通过CAD进行速度规划,最后生成数控机床可以识别的加工指令。对于给定的自由曲面,如何规划刀具路径以及每个刀触点处的刀轴方向,一直是国内外学者们的研究焦点。

对于三轴数控加工,由于刀轴方向固定,所以只需规划刀具路径即可。常用的方法主要有三种:等参数法,等平面法和等残高法。前两种方法虽然生成的刀具路径比较光滑,但是会出现刀路密集的现象,也就是说,不可能处处达到最大残高限制,这样会使得刀具路径较长且不够光滑,从而影响加工效率。同时,等参数法仅对参数曲面有效,如果目标曲面是由多曲面拼接而成,或是网格表示,则等参数法会失效。而等残高法能够保证残高的一致性,进而提高加工效率,且对任意曲面适用。

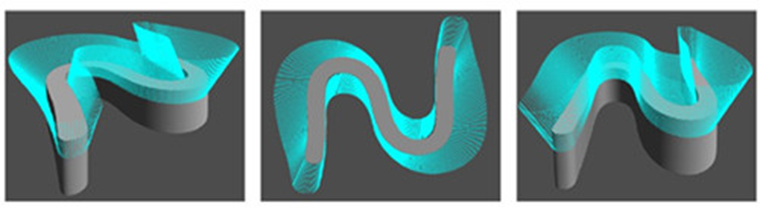

当数控加工涉及复杂造型时,需要五轴数控机床来进行加工。五轴数控加工的路径规划是数控加工的基本问题之一。对于五轴数控加工而言,路径规划非常复杂,既需要规划刀心点的轨迹,又需要规划刀轴的方向。对于球头刀来说,两者在一定程度上可以分开进行规划。但是对于其它刀具,如平底刀或者环形刀,两者是紧密耦合在一起的。在未知刀轴方向的前提下,直接进行刀心点的轨迹规划,是一项非常困难的工作。目前主流的路径规划方法有截平面法、等参数法和等残高法,但是他们都有各自非常明显的弊端。

五轴数控加工中的路径规划中,包含两个方面的问题:刀触点(刀心点)的轨迹(3维)和刀姿(2维)。对于平底刀,这两者是耦合在一起的,因此设计刀具路径非常困难。另外,对于设计的刀具路径,我们既希望最终的路径较短且较为光滑,以达到较高的加工的效率和加工质量。

针对球头刀,袁春明等科研人员给出了计算在每个刀位点的刀姿可行域(C-space)的算法。对于给定每个刀位点的刀姿可行域后,我们设计了一个基于图的最短路算法的刀姿优化方法。在该算法中,我们引入了差分图的概念,使得得到的刀姿与原有方法比较具有更好的光滑度和力学性能。这一工作发表在机械制造领域的权威期刊The International Journal of Advanced Manufacturing Technology 上。

对于平底刀或者环形刀,由于刀心(触)点轨迹和刀姿是紧密耦合的,因此其路径规划问题非常复杂。他们首先考虑每个刀位点的刀姿可行域(C-space),以此计算出整个加工曲面上的可行的光滑刀姿,达到光滑化刀姿的目的。然后根据每个刀位点的刀姿,设计光滑的刀具路径,同时考虑加工的效率和残高约束。这样,他们既可以兼顾加工的效率(带宽)和路径的光滑性,使得得到的刀具路径既有总路程较短且路径光滑的特点,又兼顾了相邻路径的相似性。